Наш заказчик, компания БЕКО, является одним из крупнейших производителей бытовой техники в России и имеет собственный завод во Владимирской области. Инженеры отдела ремонта и обслуживания оборудования завода поставили нам задачу восстановить детали узла впрыска термопластавтомата:

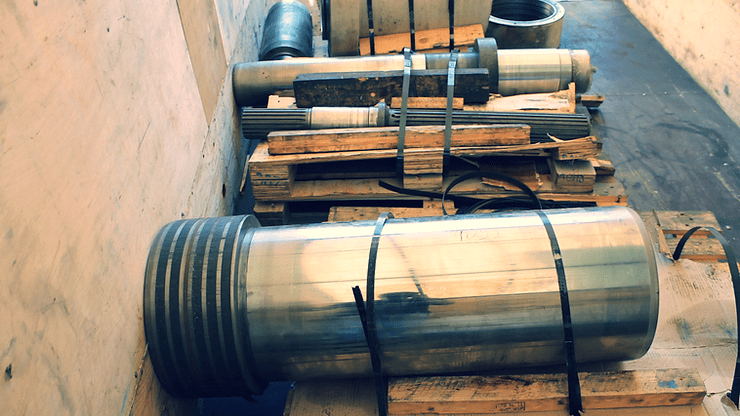

- Ремонт гильзы гидроцилиндра Ø420 (внутренний);

- Ремонт поршня Ø420;

- Восстановление поверхности штока Ø360;

- Изготовление направляющей трубы;

- Восстановление рабочих поверхностей на внешнем диаметре приводной трубы;

- Ремонт рабочих поверхностей на шлицевом приводном вале;

- Изготовление РТИ, направляющих и уплотнений для деталей узла впрыска термопластавтомата.

Причина поломки заключалась в разрушившимся подшипнике на приводном валу, и части которого протянуло по узлу впрыска ТПА, тем самым затронув все рабочие поверхности деталей этого узла.

Описание выполенных работ по деталям

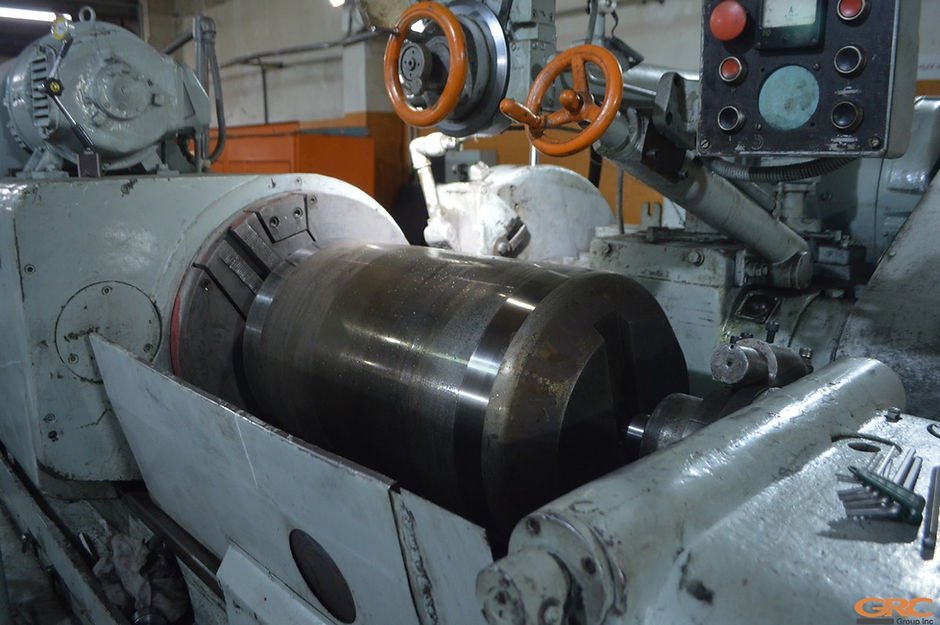

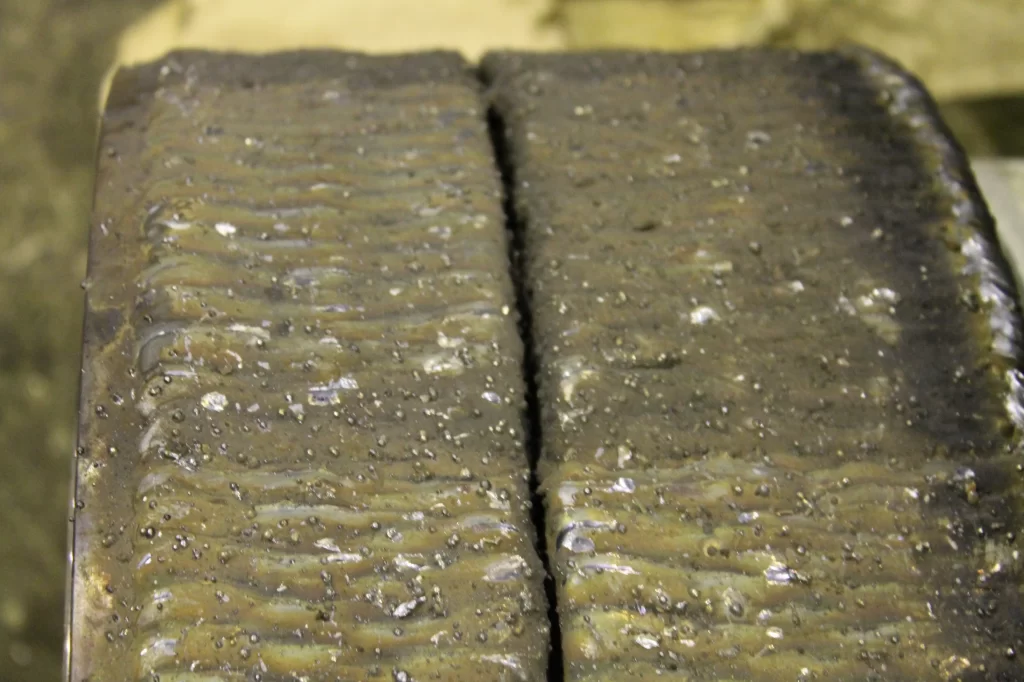

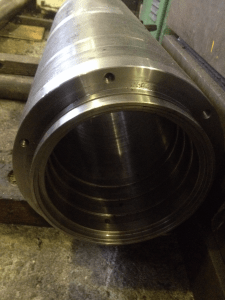

1. Гильза гидроцилиндра. Внутренний Ø420. Задиры по всей поверхности достигающие в некоторых местах глубины 5мм. Технология ремонт внутренней поверхности гильзы: наплавка металла на участках с глубокими задирами и внутренняя шлифовка до ремонтного размера.

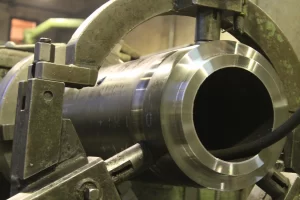

После внутренней шлифовки гильзы гидроцилиндра мы получили новый ремонтный размер внутреннего диаметра гильзы. Соответственно понадобилось подгонять фланец гильзы. Мы наплавили и проточили в новый размер фланец ТПА.

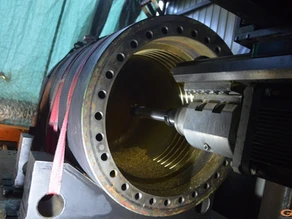

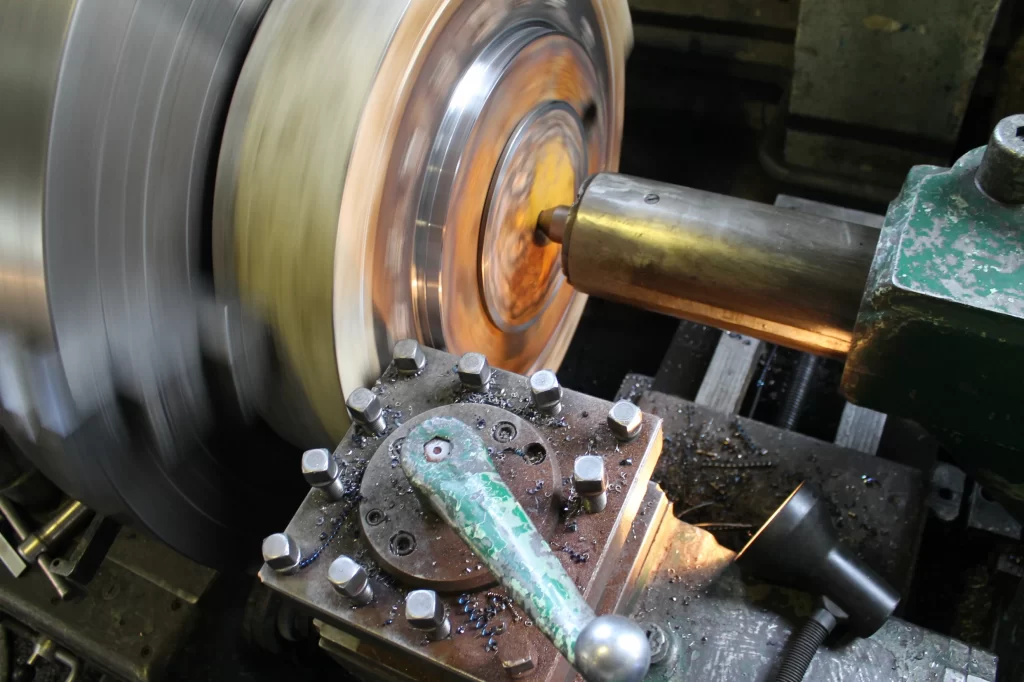

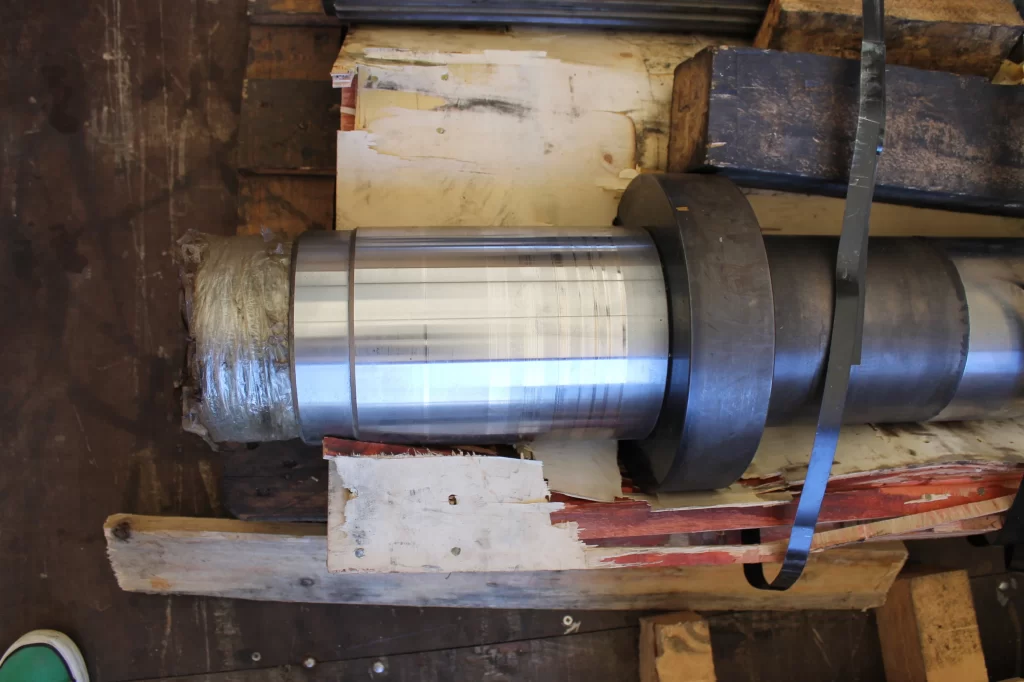

2. Поршень гидроцилиндра ТПА Ø420. Задиры, испорченные направляющие. Под новый ремонтный размер восстановили поршень гидроцилиндра методом наплавки и проточки.

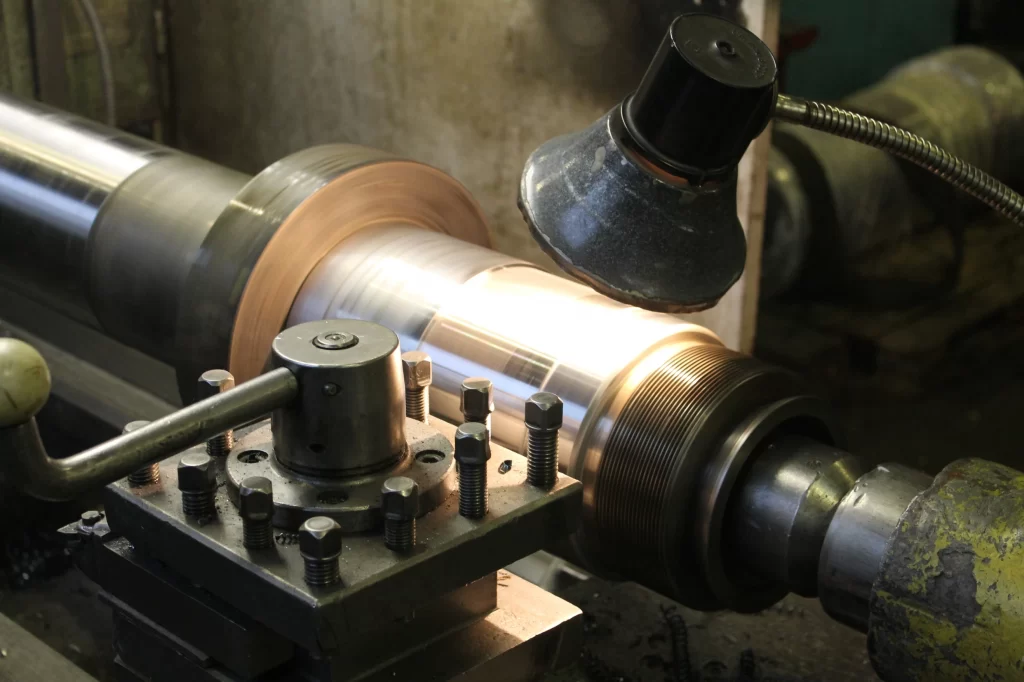

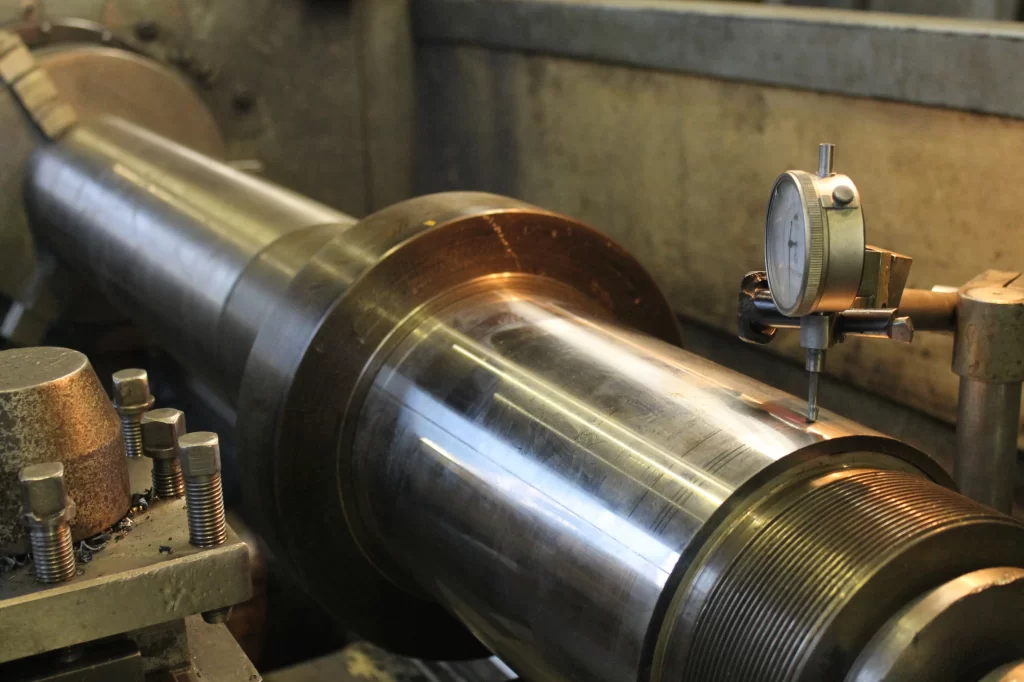

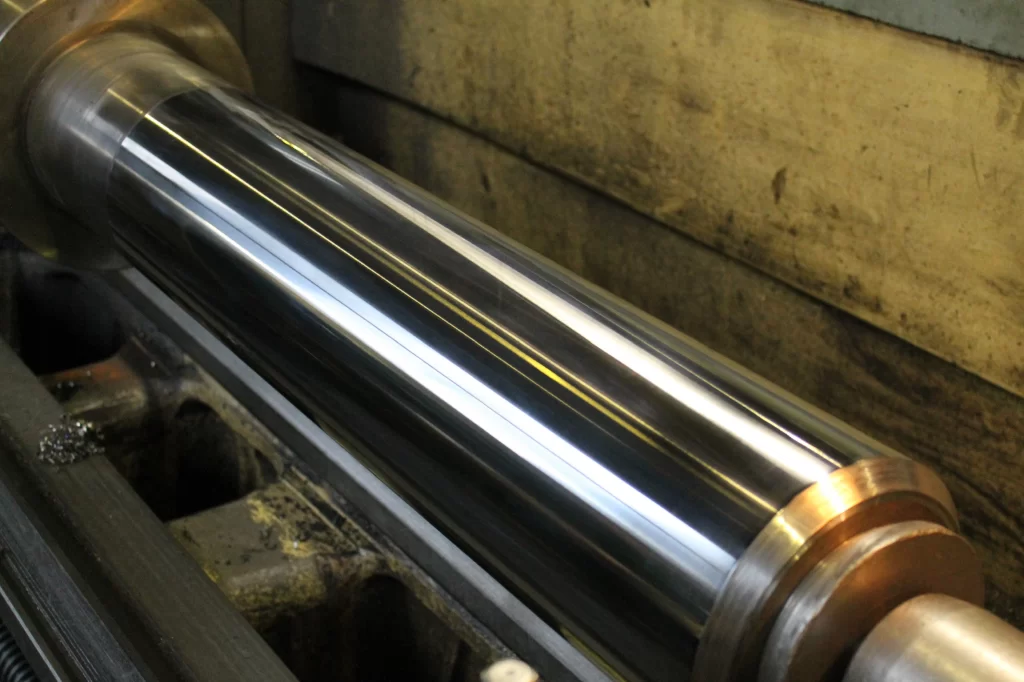

3. Шток гидроцилиндра термопластавтомата Ø360. Задиры на всех поверхности зеркала. Было принято решение снять старое хромовое покрытие со штока и восстановить поверхность штока до родного состояния методом газотермического напыления.

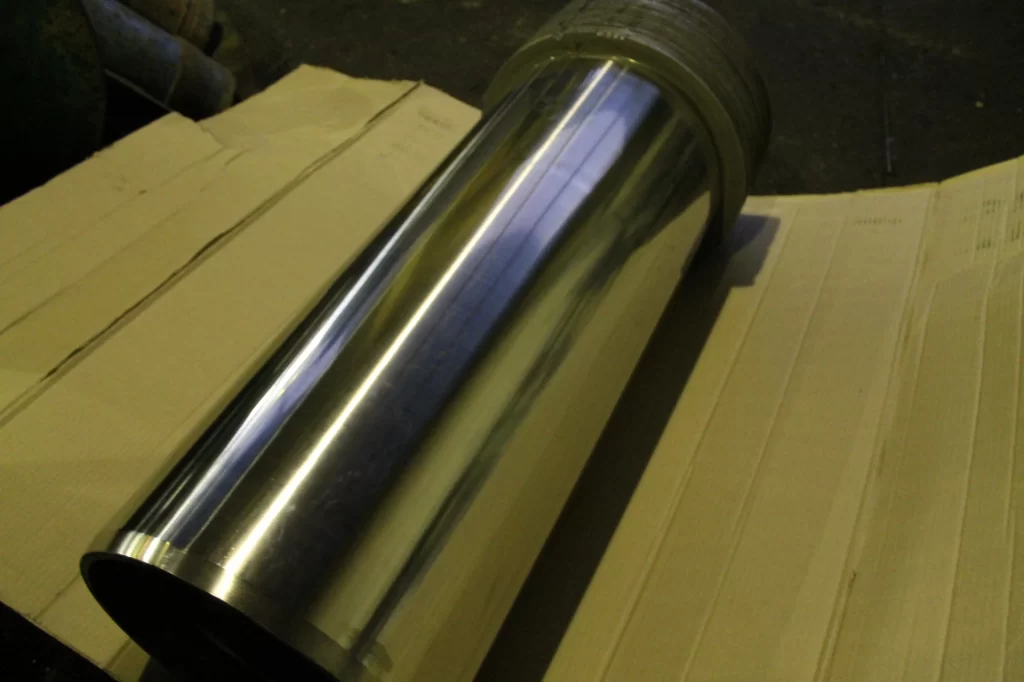

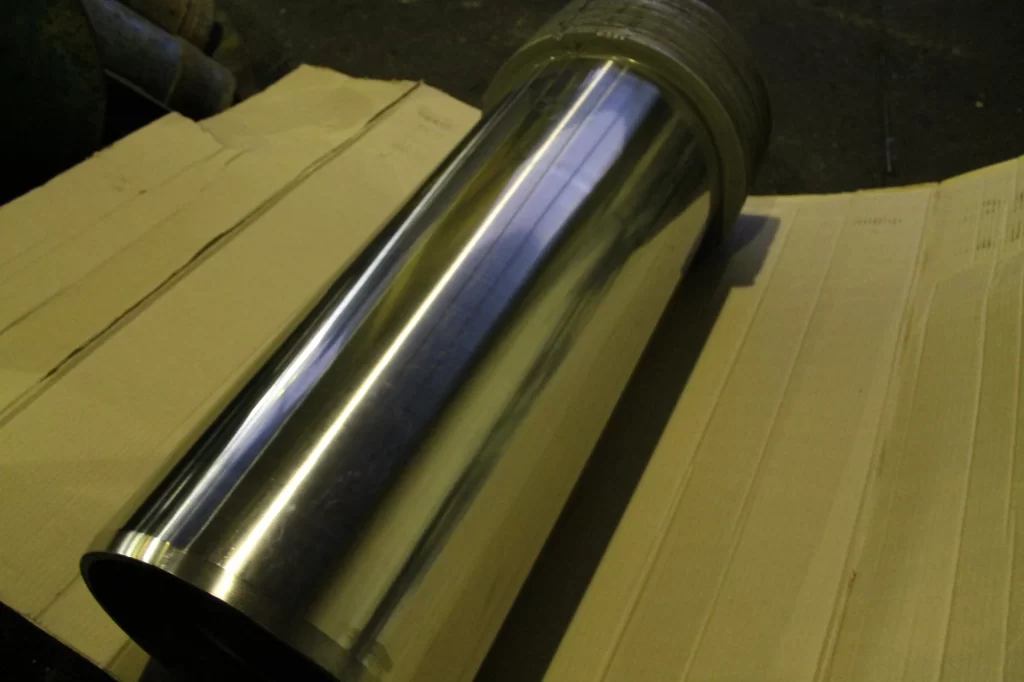

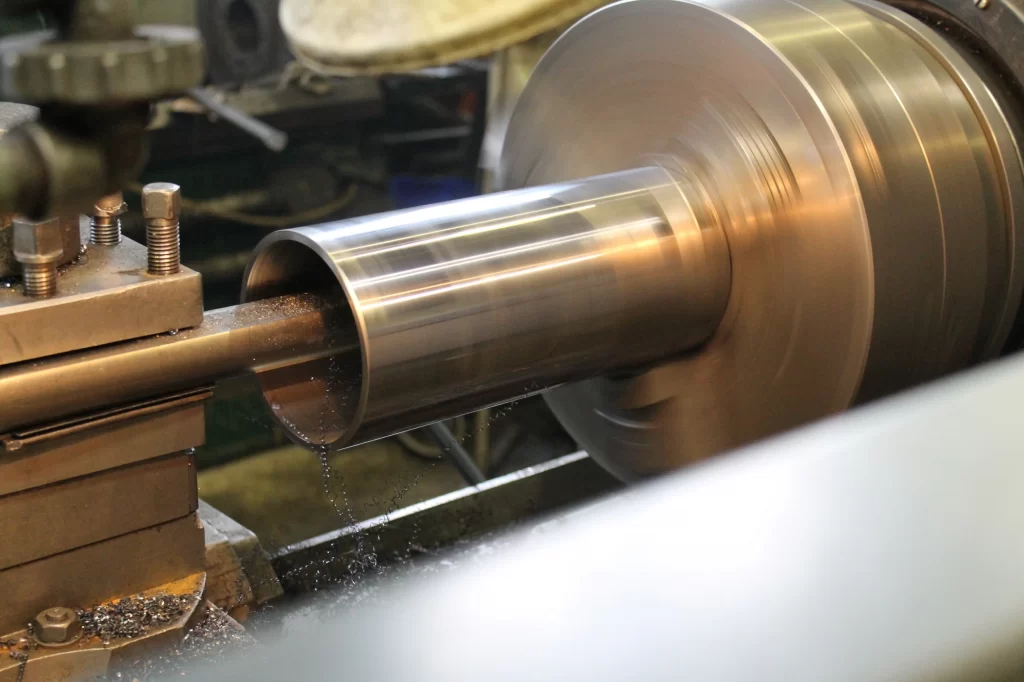

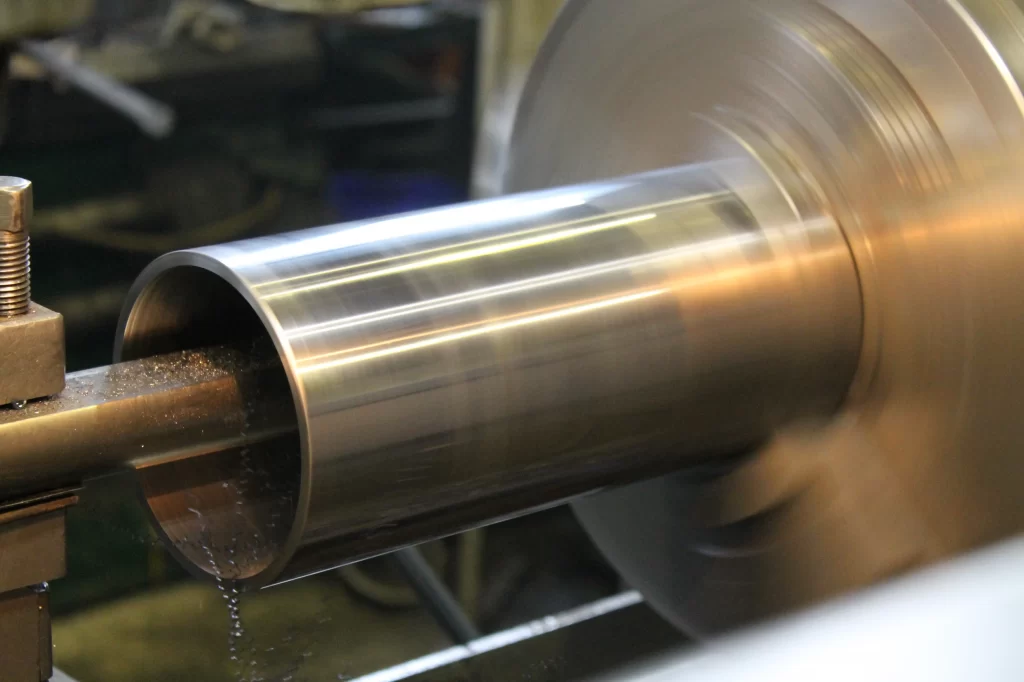

4. Изготовление толстостенной направляющей трубы узла впрыска термопластавтомата.

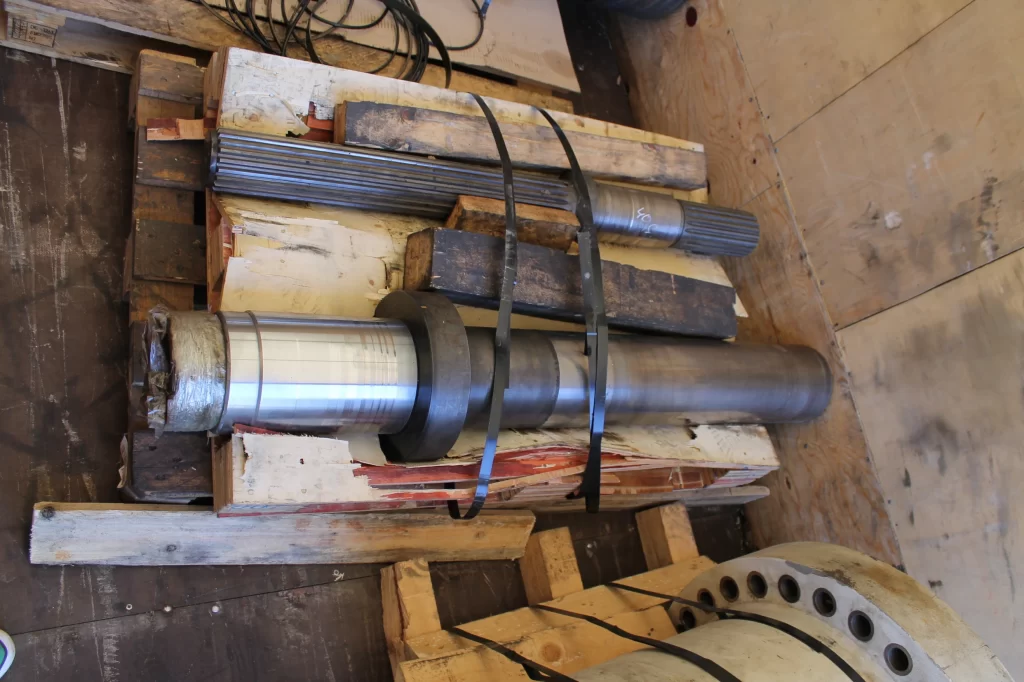

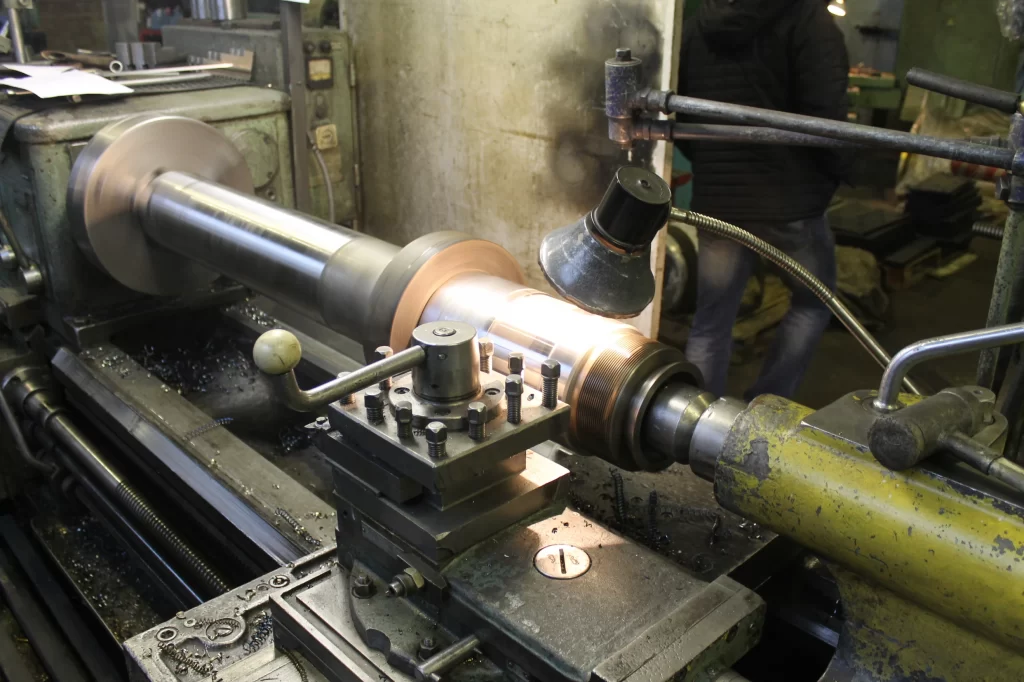

5. Приводная труба термопластавтомата. Задача: восстановить рабочие поверхности Ø170 L720 и Ø180 L240. Мы изготовили бандажи и посадили их на горячую. Усилили электрозаклепками и обварили торцы по окружности. Провели финальную токарную обработку.

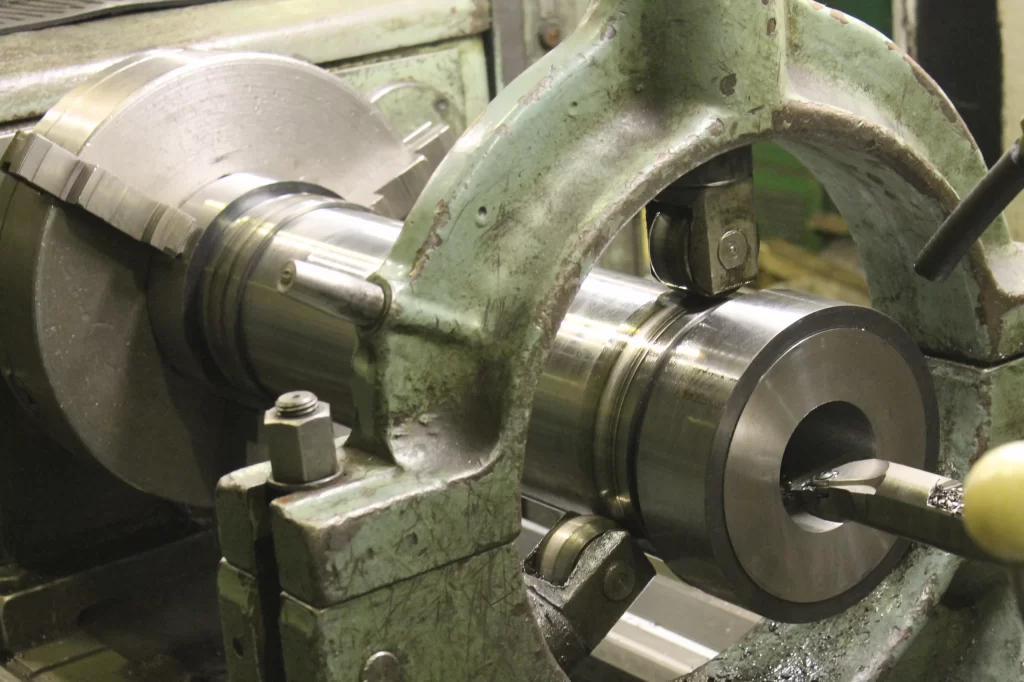

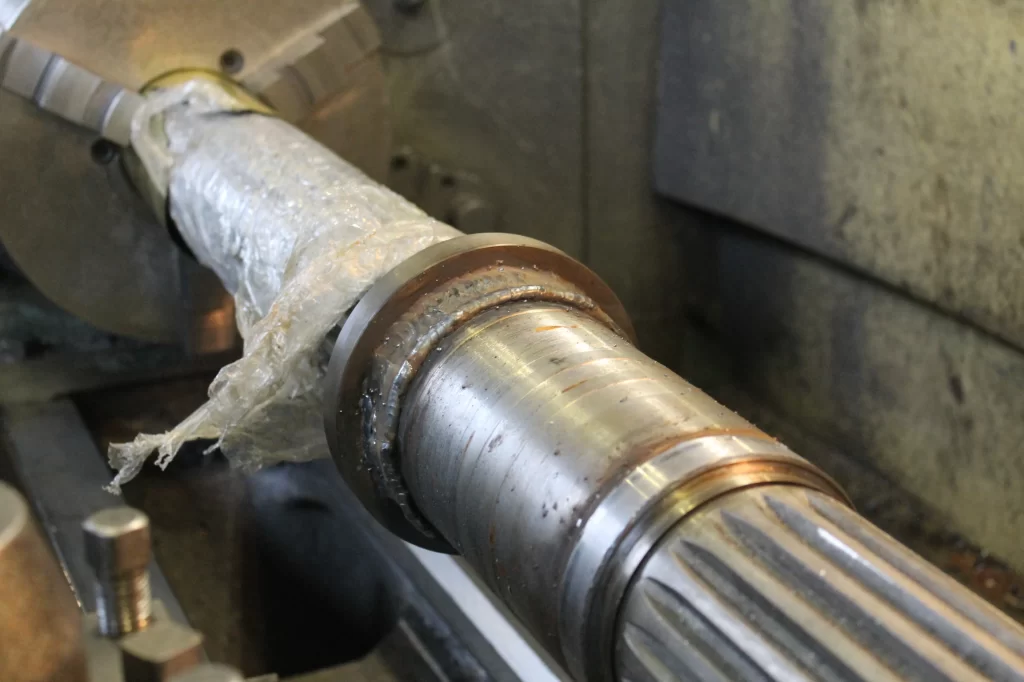

6. Приводной вал ТПА. Восстанавливали две поверхности: посадочное место Ø120 под упорный подшипник методом проточки и наплавки металла и рабочую поверхность Ø115 L190 методом бандажирования.

7. На все детали нашими конструкторами была сделана подробная конструкторская документация. Согласно чертежам ТПА мы изготовили новые РТИ и направляющие.

Весь объем работ выполняли в плановом режиме. Время ремонта 2,5 месяца.

Пример других наших работ по ремонту ТПА