23075

К нам поступил заказ от горно-металлургической компаний ПАО «Северсталь» на восстановление шнека экструдирования полиэтилена.

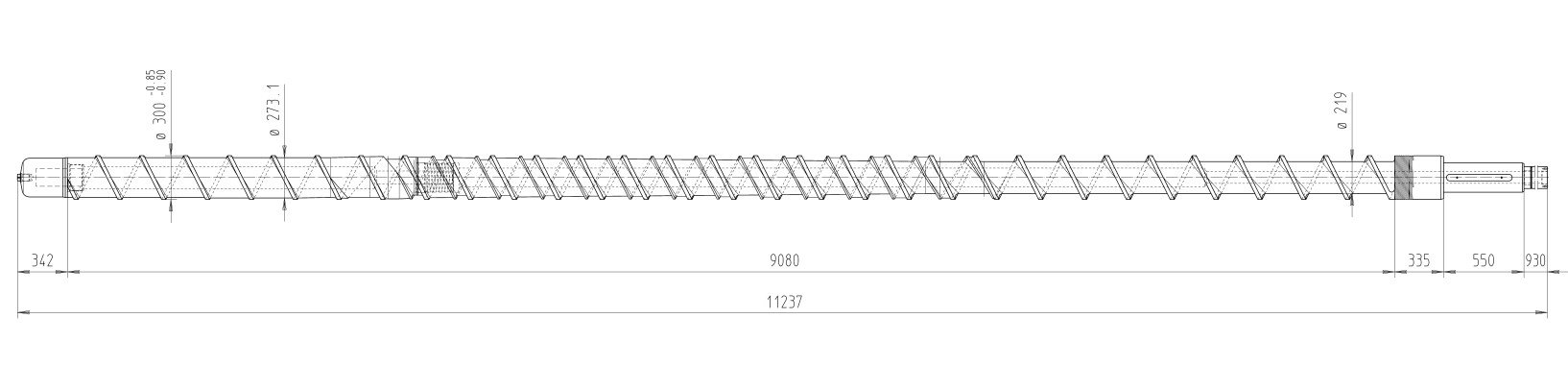

Заказчик отправил к нам шнековую пару габариты которой составляют:

- Длина — 11237 мм

- Диаметр витков — 300 мм.

Рабочая зона шнека состоит из двух видов смесительных элементов: основной (спереди и сзади) и барьерной (по центру).

Это самый большой шнек который мы восстанавливали за все время существования нашей компании. В проекте участвовали сразу несколько конструкторов, а также геодезистов. За данную работу не бралось ни одно ремонтное подразделение в России кроме нас.

Шнек и гильза является элементом экструзионной линии TR-300 от итальянского производителя Luigi Bandera. Оборудование используется для производства полиэтиленовой изоляции для увеличения конструкционной прочности трубопроводов. Способ позволяет сократить механические повреждения и придает дополнительную защиту от коррозии. После нанесения изоляции, осуществляется прокладка труб большого диаметра бестраншейным, траншейным и надземным способами.

Важнейшими компонентами оборудования для производства данных труб являются литьевые машины и экструдеры, где ключевым элементом является шнековая пара. Учитывая высокую степень износа этой пары, критическое значение приобретает своевременное обнаружение признаков износа и принятие мер по восстановлению работоспособности оборудования.

При возникновении проблем с шнековой парой возможны два основных варианта решения – замена изношенных элементов на новые или их ремонт. Замена частей оборудования на новые часто связана с большими затратами времени и средств, особенно учитывая дефицит отечественных аналогов и нестабильность с рынком зарубежных поставщиков. Поэтому важным становится оперативный и качественный ремонт шнековой пары для минимизации простоя оборудования и восстановления нормального хода производства. Кроме того, при правильном выборе материалов для восстановления ремонтный шнек может стать даже лучше оригинала, что удовлетворяет желанию заказчика продлить срок его эксплуатации до 10 лет.

По заявлению заказчика, во время производства возникали периодические проблемы с подачей материала. На основании обнаруженных дефектов были приняты компенсирующие меры для предотвращения повторения подобных ситуаций, которые приводили к появлению брака. Все дефекты говорили о том, что между пером шнека и внутренней частью цилиндра существует зазор, полученный из-за износа пера шнека.

Для решения таких проблем с более меньшими габаритами шнеков, мы разработали услугу по восстановлению витков, подробнее о которой вы можете узнать на нашем сайте типовых услуг.

В данной публикации мы покажем процесс восстановления шнека экструдирования полиэтилена для изоляции труб большого диаметра.

Входной контроль деталей:

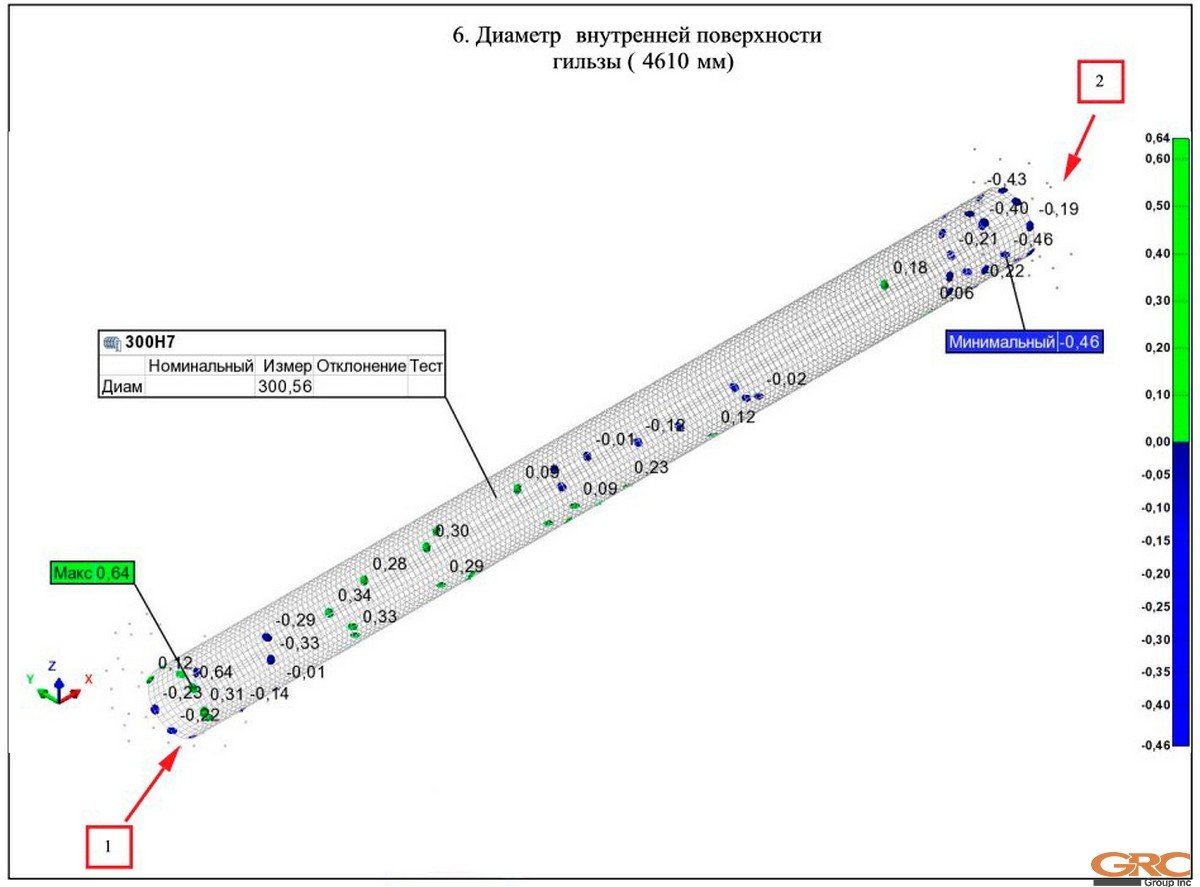

1. Обе части гильзы шнековой пары были очищены от остатков пластиковой массы, произведен контроль геометрии с помощью абсолютного лазерного трекера Leica AT403.

Исследование гильзы выполнялось в местах наружного диаметра и отверстия со стороны пазов. Твердость со стороны пазов составила 78…80 HRC. При зачистке мест (снаружи) до металлического блеска прибор показал 70…80 HRC. Когда зачистку поверхности произвели на глубину около 1 мм, твердость составила 30…35 HRC.

Материал из которого изготовлена гильза относят к группе «азотируемых», то есть способных образовывать износостойкие растворённые нитриды на поверхности деталей при длительной выдержке в специальной азотирующей среде. При обработке таких деталей, твердость слоя снижается по экспоненте до твердости сердцевины на глубине 0,3–0,5 мм.

Делаем вывод, что гильзы подвергались азотированию, т.к. наружный диаметр гильз и отверстия (где износ минимален) имеют высокую твердость.

Расточка гильзы в ремонтный размер приведет к полному снятию упрочняющего слоя, что повлияет на срок эксплуатации.

2. Шнек согласно входному контролю имеет максимальный диаметральный износ 8 мм. Согласно чертежа диаметр шнека составляет 300(-0,85/-0,9)мм. Так как гильза имеет минимальный размер Ø300(+0,05)мм (замеры нутромером), мы выбрали следующую технологию ремонта: восстановить зазор шнековой пары путем восстановления витков шнека до Ø300(-0,6/-0,8)мм. При этих размерах шнека, радиальный зазор между гильзой и шнеком будет составлять от 0,3мм до 0,4мм, как рекомендуемый в технической документации.

Мы провели восстановление шнека в несколько этапов:

— Проработка конструкторской документации.

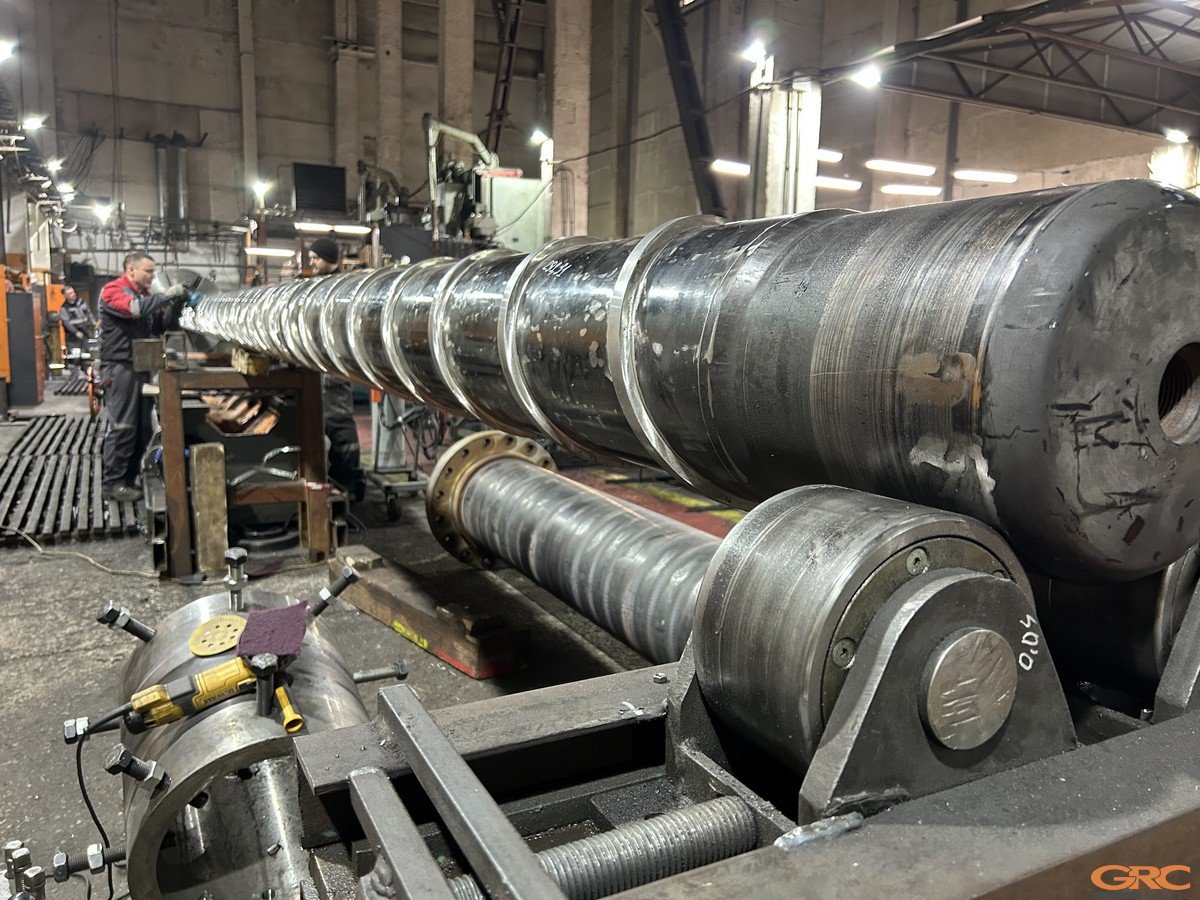

— Проектирование и изготовление усиленных опорных роликов, для предотвращения осевого смещения, две пары скользящих люнетов, располагающихся на каждой четверти шнека, для исключения провисания.

— Выставление шнека на токарный станок.

— Центрирование по оси с использованием абсолютного лазерного трекера Leica AT403 с сублимированной точностью.

— Шлифовальная обработка витков под наплавку, с использованием мобильно-шлифовального станка.

— Наплавка твердосплавным материалом. На данном этапе мы провели небольшой эксперимент, по наплавке материала на локальную область, так как по техническому заданию твердость витков должна была составлять более 60 HRC. Но из-за особенности наплавляемого материала, в процессе остывания, обработки, возникали трещины. Мы удалили наплавляемый материал и таким образом подобрали более подходящий.

— Повторная шлифовка с помощью мобильно-шлифовального оборудования в проектные размеры.

— Переустановка шнека, для обработки с другой стороны и повторение предыдущих пунктов.

— Зачистка поверхностей, исходящий контроль конструктором.

— Технический контроль со стороны заказчика и сдача заказа.

Также обратите внимание на предыдущих рекордсменов по длине и диаметру витков:

Услуга по восстановлению витков на круглошлифовальном станке